一种具有强度高、抗氧化、热震好、耐腐蚀、耐磨性强等优点的新型耐火砖

图1低气孔高强度氮化硅结合碳化硅砖(电解铝槽用)

图2低气孔高强度氮化硅结合碳化硅砖(冶金高炉用)

将粗、中、细颗粒的SiC及Si粉合理搭配,辅以一定的添加剂和结合剂,在钟型混料机中充分混合,然后采用浇注成型,烘干后装入大型氮化炉,在纯净的氮气气氛中烧成,使坯体里的Si生成Si3N4,得到以Si3N4为结合相的SiC复合材料。

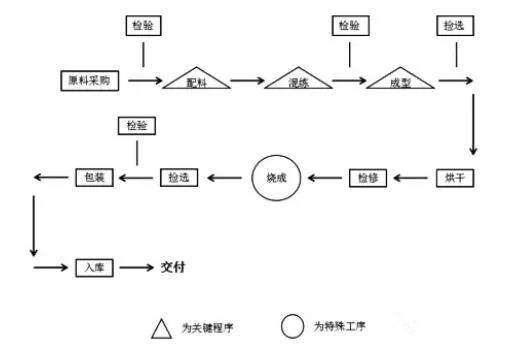

这种氮化硅结合碳化硅耐火材料的应用,能有效地降低能耗,减少制品缺陷,提高产品质量,降低单位产品的窑具成本,是一种较为理想的新型窑具材料。氮化硅结合碳化硅砖的工艺路线如图3所示,具体工艺过程如下。

图3 工艺路线图

1.1混练

混练前应检查混练机是否运转正常,并把杂质清理干净,对长久不使用的混练机应首先用废料清碾。

1.1.1加料顺序

(1)老料:2.5~0.43、1.43~0.5、0.5~0加入、混碾5分钟。

(2)老料加入量≤10%。

(3)添加糊精液混碾5分钟。

(4)加入SiC细粉糊精后混碾5分钟。

(5)加水进行调整。

(6)净混碾时间不得少于15分钟。

1.1.2筛分

混练好的泥料在使用前须过5mm筛网,筛上料集中收集经粉碎后可做老料用,将筛上料中混有的杂物剔除。

1.2 成型

成型采用630T摩擦压砖机,成型前必须检查好设备运转情况、模型尺寸及锤头平整等情况,锤头不得有电焊渣,磅秤调整准确、定好单重;模板质量的检查验收工作由生产科模板库按规定执行,模型使用前要检查尺寸、稍度,砖坯体积密度≥2.6g/cm3;称料时要防止颗粒偏析,泥料在称量和倒料时不得撒料;加压时采用先轻后重慢抬锤的操作方法,保证边角整齐,防止层裂等废品的产生。

适当提高半成品标准依据,压制好的砖坯的外型应按照各类制品的半成品标准,逐块进行检查,合格的砖坯方可进入下道工序,砖坯要轻放在棉布条上,砖坯之间留3-5cm的缝隙。

1.3 干燥

砖坯在干燥房内进行自然干燥,在此过程中根据砖型及气候情况,应该翻动而将下侧暴露在上。干燥坯体之间间隔3-5cm,干燥后的砖坯残余水分不大于0.1%,自然干燥的温度在20-30℃之间,干燥时间应以砖坯有一定强度、成形为原则。自然干燥后的砖坯送入隧道干燥器进行干燥,进洞温度小于60℃。

1.4 烧成

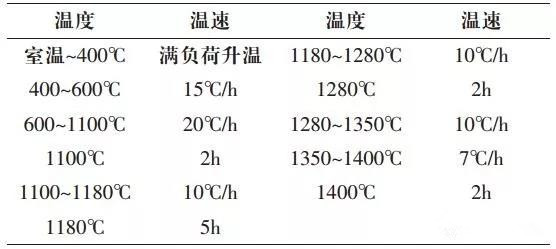

(1)烧成曲线如表1所示。

表1 烧成曲线数据

(2)热工调整操作要求

①300℃盖炉盖,500℃吹水汽,600℃抽真空充氮气,半小时后进行第二次抽真空充氮气,然后氮气排糊精至750℃,顶压力,压力为0.03Mpa,开始交换排气阀,30分钟交换一次,保证炉内气流运动的均匀性。

②保证炉压在+0.01~+0.045Mpa之间。

③停炉时电流降为零,停止加热,进行氮气吹冷,降温至1000℃关流量,排气阀全关,吊炉盖,架鼓风机,吹至600℃可开炉门。

1.5出窑拣选

拣选操作要认真细致逐块检查,并加盖章,成品、废品应堆放在指定地点,对废品应按砖种砖型做好缺陷责任分析,并做到准确记录。

浇注成型Si3N4-SiC制品的主要原材料为工业用绿碳化硅、硅粉。采用粗、中、细多级比例配料,并将基础原料高纯绿碳化硅经金属硅气流磨磨至1200目以上。

SiC颗粒形状的选择是保证其制品高密度与高强度的基本条件之一,通常市售的SiC颗粒形状多为针状、片状,成型过程中易产生拱桥效应,成型密度不高,所以要对SiC进行颗粒整形。整形采用碾磨方式进行,使颗粒接近等积形,然后进行化学处理、水洗,除去杂质。

将工业硅块经过颚式破碎、对辊破碎,再由磨磨至所需要的粒度。然后用水浸泡数日,使硅粉中的金属硅化物与水充分反应,排除气泡,然后烘干。

混合压制成粉料:将粗、中、细SiC砂和Si粉原料搬放在平台上;根据配方,称量SiC砂和Si粉;倒入高效混料机内,开启高效混料机;通过定量水表加入水;均匀加入事先称量好并加水稀释的添加剂和临时结合剂,充分混合搅拌15~20min,过筛后,放入料仓进行闷料储存24h以上。

氮化过程中坯体基本不收缩,因此制品的密度取决于坯体的密度,坯料的颗粒组成对坯体的密度有着很大的影响。制品的密度又直接影响着制品烧成及成品的理化性能。

由于SiC是一种瘠性材料,成浆后易于沉淀,浇注时出现吸浆速度快,生坯强度低,因此应选择适当的添加剂,使料浆具有良好的悬浮性、流动性、适当的触变性和含水量,对于浇注成型是十分重要的。在反应原料中添加金属硅和含碳原料,用纳米级硅溶胶作为低温粘结剂。当引入量为0.5%~2.0%时,料浆具有良好的悬浮性,触变性不明显,吸浆速度较慢,浇注料密度高,产品质量较高。

制备新型氮化硅结合碳化硅砖主要采用以下措施。

(1)采用粗、中、细多级比例配料,将基础原料高纯绿碳化硅经金属硅气流磨磨至1200目以上。

(2)在反应原料中添加金属硅和含碳原料,通过反应原位合成高活性纳米级碳化硅,降低了烧结温度,提高了强度。

(3)坯料采用浇注成型工艺,用纳米级硅溶胶作为低温粘结剂,以实现无水泥结合,制品低熔物少,保证了高温强度。

上述工艺措施的实施可生产出可替代进口产品的新型耐火材料——新型高强度氮化硅结合碳化硅砖,该砖具有显气孔率低、强度高,并具有抗侵蚀能力强、高温强度大、化学稳定性好、使用温度高和耐磨性强等优异性能,比普通耐火砖使用寿命长,可广泛应用于冶金、有色、化工、陶瓷等行业,有较好的社会和经济效益。

下一篇:流化床锅炉内耐火浇注料常见损坏