铁合金生产中,矿热炉发生喷料、爆炸、塌料事故的原因分析

1、矿热炉冶炼模式的分类

据铁合金生产企业的统计分析,发生矿热炉喷料、爆炸事故多出现在锰硅合金冶炼和高碳铬铁冶炼过程中,高碳锰铁冶炼一般发生翻渣现象,但很少见到硅铁或硅系铁合金生产中发生炉膛内塌料、爆炸事故的报导。这说明矿热炉的冶炼模式对生产过程发生喷料、爆炸事故有直接关系。按照碳热还原反应的冶金特点,一般可将铁合金生产工艺分为有渣法冶炼和无渣法冶炼两大类。这种分类方法并非指铁合金生产过程是否有炉渣形成为标准的,而是指冶金过程,炉内碳热还原反应机理和发生主要区域的区别。式(l)和式(2)是硅铁和锰硅铁合金生产的总反应式:

硅铁合金(无渣法)

SiO2+2C=Si(Fe)+2CO↑

锰硅合金(有渣法)

MnO2+SiO2+6C=MnSi+6CO↑

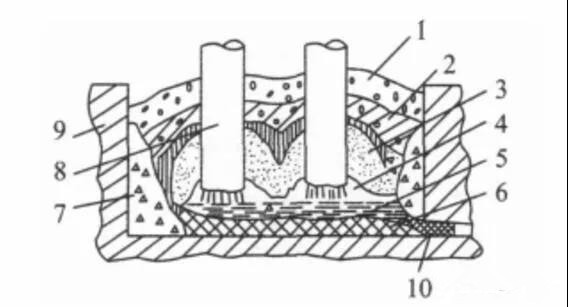

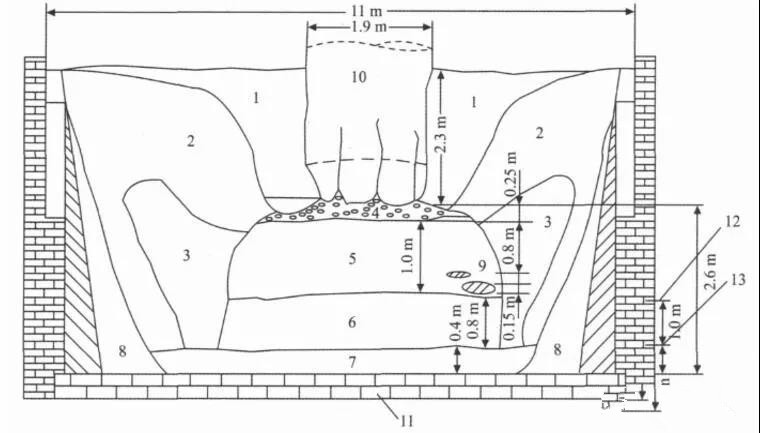

锰硅合金生产中,使用的锰矿中含有脉石,同时添加部分含CaO、MgO的熔剂,因此,还原剂焦炭是从含Mn、Si元素的熔体中反应生成Mnsi铁合金产品。由于碳热还原过程的反应方式随产品不同而不同,使得硅系铁合金和锰系铁合金两种矿热炉的炉膛结构产生明显差异,如图1、图2所示。

图1 硅铁及硅铁合金炉炉膛结构示意图

1一预热区2一烧结区3一还原区4一电弧区

5一熔池区6一假炉底7一死料区8一电极

9一炉衬10一出铁口

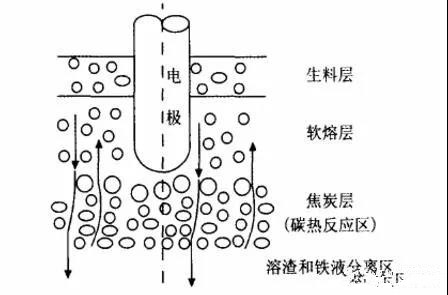

有渣法矿热炉的炉膛结构是由生料层、软熔层、熔渣层、金属熔池等几部分构成(见图2)。焦炭层是有渣法埋弧电炉最重要的特征,它是输人炉内的电能转变为热能和碳热还原反应的主要场所。因此,有渣法冶炼时,发生翻渣、喷料甚至爆炸等生产事故,应与矿热炉炉膛结构相联系。炉膛焦炭层结构的合理性和稳定性是电炉正常运行的重要保证。

图2 高碳锰铁、高碳铬铁、硅锰合金矿热炉炉膛结构示意图

1一松散的烧结料2一软熔带3一渣焦混合物

4一焦炭层5一渣层(有焦炭)6一渣层7一金属

8一死料区9一电极碎块10-电极11-炭砖12一出渣口13一出铁口

2、炉内翻渣或喷料—“液泛”的表现形式

有渣法矿热炉内形成的焦炭层始终处于动态平衡状态。当一个冶炼周期结束(出铁后),随着混合炉料的熔化和还原反应的进行,炉膛内焦炭层是通过软熔层中焦炭的消耗和积聚逐步形成。焦炭与熔渣相互不浸润,但与大部分金属碳化物和铁合金相浸润,因而,炉膛中存在的焦炭层也起着渣铁熔体的“过滤”和分离的作用。当液态产物(初渣或铁合金)穿过焦炭层的孔隙下降时,会形成滞留。渣、铁的滞留量是高炉冶炼过程的一个重要参数。高炉生产中存在气、液逆流的条件,滞留量一般指焦炭层中气、液两相流形成载点到泛点之间的液体高度,与上升气流速度、渣铁物理性质和焦炭层结构有直接关系。当到达“泛点”时,焦炭层中渣铁会被气流“托起”,出现所谓“液泛”现象,这是高炉发生悬料的主要原因之一。对照高炉冶炼的工况条件,矿热炉的焦炭层不仅也会形成渣铁滞留带,而且由于发生碳与初渣的反应,其生成的CO气体上升气流恰好与下降的渣铁形成逆流条件,如图3所示。因此,发生翻渣现象实际上是“液泛”的一种表现形式,在矿热炉料面透气性差,焦炭层中孔隙小的情况下,容易在电极根部最先引起翻渣。尤其当炉膛内压力过大或电极埋深过浅时,在每相电极根部先会发生喷料或喷焦粒现象,而后发生大翻渣。因此,炉膛内焦炭过厚造成电极不能深插,或者选择焦炭粒度太小、焦炭强度不够,在炉膛内不能形成“活动”焦炭层区,都有可能造成大翻渣操作事故。出铁过程排一定数量的焦炭,以调节炉内焦炭层的厚度与透气性,将有利于稳定电极埋深位置和防止翻渣。

图3 炉膛内焦炭层气液两相逆流示意图

3、炉内塌料爆炸的成因

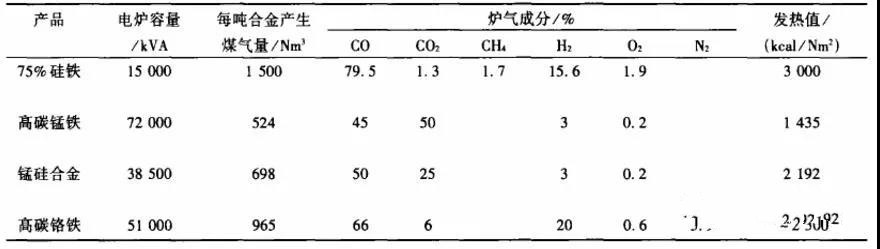

炉内发生塌料、爆炸属恶性事故,应将其归因于可燃气体的一种带有压力波的燃烧—爆燃或爆轰‘。矿热炉作为还原性气氛冶炼设备,其炉气均属于可燃性气体,见表1。

表1 铁合金电炉炉气成分

气体爆炸必须具备3个基本条件:

(1)有合适浓度的可燃气体。

(2)有合适浓度的氧气。

(3)有足够能量的点火源。

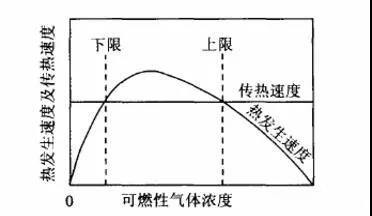

可燃气体与空气混合达到某一比例浓度范围,一遇明火,即引起爆炸。这个比例浓度范围,就叫做爆炸范围。如图4所示。爆炸范围是由发生速度和传热速度相互决定的。由于在低浓度区域内的可燃性气体量不足,而在高浓度区域空气量又不足,所以在这两个区域内不发生爆炸。

图4 可燃性气体爆炸范围

矿热炉正常作业时,炉膛内因碳热反应生成的CO、H2等可燃性气体一般通过炉料层升至料面上方,再经烟道排放。对密闭炉而言,因炉内空气量不足,可燃性气体浓度高,导致化学反应的不完全,反应放出的热量小于损耗的热量,因而阻碍火焰蔓延。燃气仅能在料面上形成正常的小火苗燃烧反应。对于半封闭、矮烟罩炉,炉内过量的空气作为惰性介质参与燃烧反应,消耗一部分反应燃烧热,起到冷却作用,阻碍了火焰自行传播。使得燃气在料面上形成正常燃烧的大火焰,同时也增加了烟气量的和烟气温度(400一500℃),上述两种情况均不会造成炉内可燃气体的爆炸。但是,对于有渣法冶炼的矿热炉炉膛结构,如果因作业过程使得炉内局部区域的可燃气体与空气混合比例处于爆炸范围,即可能发生爆炸事故。

据生产实际统计,发生塌料、爆炸事故是有一定规律的:

(1)最可能发生爆炸的位置是靠近出铁口的电极区域,其次是中心料管与相间料管之间布料薄弱的区域。

(2)事故大多发生在出铁中后期。

(3)不合理的升降电极(一般夜班作业易发生)。

上述工况条件造成可燃气体爆炸的原因,可用图5说明。当开眼出铁时,炉膛内渣铁的排出使焦炭层下降,靠近出铁口相电极下的焦炭层上表面开始会更低一些,若该相电极料层开始不下沉的话,则会在焦炭层和料层之间形成空穴,炉内可燃气体容易在空穴内积聚,局部浓度升高。当到出铁中后期,空穴压力增大,或电极周围悬空料层面积增大到一定程度时,即会发生塌料,此时若塌料导人空穴中的空气与可燃性气体比例达到爆炸范围,或因塌料,从空穴中排出的可燃气体与料面处的空气比例达到爆炸范围时,则就会引起爆炸事故。

4、预防事故发生的技术措施

根据上述对渣法冶炼矿热炉易发生塌料、爆炸事故的起因分析,提出以下供参考的技术措施:

(1)改善入炉的原料条件,提高炉料的透气性。

(2)合理配置下料管位置和角度,达到布料均匀的目的。

(3)加强料面炉料的操作管理,发生翻渣炉况应及时处理,使之不影响料层的透气性。

(4)保证电极工作端长度和炉料内的插入深度。

(5)三相电极电流不平衡需要调整时,应在活动电极前先盖料,警示炉前操作工人远离电炉后,加大电极活动量从而促进炉料下沉,三相电极电流平衡后,再打开料管布料。

(6)选择合适的焦炭粒度和控制出铁时的炉内排炭量,使炉膛内逐步形成合理的焦炭层厚度和结构,避免翻渣、喷料。

下一篇:近日国内高铝砖价格汇总