高炉烘炉技术浅析

孙智慧 陈建伟 白雪松 聂世峰

(河南华西耐火材料有限公司)

摘要:高炉在开炉之前,必须经历严格的烘炉阶段。本文针对高炉烘炉时机、烘炉方式、烘炉升温速率、恒温温度、烘炉风量和水量的选择,以及判断烘炉好坏的标准等高炉烘炉的相关问题,进行了总结和分析,提供了高炉烘炉的合理思路,提出了高炉烘炉的合理化建议,并建议相关部门制定行业标准。

关键词:高炉;烘炉;升温速率;风量;水量

Analysis of blast furnace drying technology

Sun Zhizhi, Chen Jianwei, Bai Xuesong, Nie Shifeng

(Henan Huaxi refractory Co., Ltd.)

Abstract: the blast furnace must go through a strict drying stage before starting. This paper summarizes and analyzes the relevant problems of blast furnace drying, such as the timing of blast furnace drying, the way of drying, the heating rate of drying, the constant temperature, the selection of drying air volume and water volume, and the standard for judging the quality of drying, provides the reasonable idea of blast furnace drying, puts forward the reasonable suggestions of blast furnace drying, and suggests that the relevant departments formulate industry standards.

Key words: blast furnace; Oven drying; Heating rate; Air volume; Water volume

前言

高炉烘炉的目的有:缓慢升温和保温使耐火材料间的水分或树脂等不必要的物质蒸发出来;促使耐材发生晶变固化,提高固结强度;使炉体设备缓慢的达到可以生产和使用的状态,避免应力突化损坏设备。为了达到以上目的,除了周密组织烘炉方案、保证烘炉工作的顺利进行之外,高炉工作者还应灵活选择烘炉的方式、升温速率、恒温温度及时间,合理选择烘炉风量、水量及合理安排排气孔,甚至还要考虑炉容大小、建筑季节、烘炉时机等。但目前业内高炉烘炉乱象丛生,为了烘炉而烘炉,目的性不明确,导致烘炉效果差,高炉炉役寿命受到限制。同样的炉缸结构,使用年限差距大。笔者提出高炉烘炉需要注意的几个问题,抛砖引玉,交流探讨。

1 烘炉时机的选择

水是所有耐火材料的大敌。高炉内的耐火材料,包括碳砖在内,都应该尽量避免或减少与水的接触。尤其是直接与水接触,将会非常快速地导致耐火材料失效。除此之外,耐火材料与氧气接触,也会发生组分氧化的情况。如SiC采取氮化工艺,就是为了避免晶变前被氧化。所以,高炉烘炉的时机选择,应该以此为原则,高炉修建后经过短暂的自然干燥尽早烘炉投入生产。某些高炉在砌筑或浇注、喷涂后不及时烘炉,不及时投入生产,水分难以析出并长时间与材料直接接触,这将影响耐火材料的性能,严重时影响到高炉寿命。耐火材料厂家一般按照使用前3~7天组织生产,并设有保质期,就是为了更好地保证材料性能。保质期是指在干燥室温环境下的储存建议最长期限,而不是施工后的不确定环境。保存时间短,材料从空气中吸收或者吸附水分少,尤其是不定型耐火材料中的粉料和骨料不会潮解。包装保存也避免了材料与氧气长期接触,导致个别组分被晶变前氧化。物料的潮解和组分氧化都影响材料使用。

2 烘炉方式的选择

目前高炉烘炉主要有以下三种方式[1]:一是热风烘炉,二是明火烘炉,三是从热风炉串热烟气烘炉。热风烘炉是利用热风炉的蓄热加热高炉耐材的烘炉方式;明火烘炉是在高炉风口设置烧嘴燃烧柴油、天然气或其他碳氢燃料产生热量加热高炉耐材[2];热风炉串热烟气烘炉是在热风炉上燃烧燃料,利用废气加热高炉耐材。热风烘炉的烘炉气体为加热后的空气,含水量和空气一样。明火烘炉和烟气烘炉实质上是相同的,都能产生水,致使烘炉气体的含水量远大于空气,不同之处是用烟气烘炉的同时也烘了热风管道。所以,高炉烘炉应首选热风烘炉。至于明火烘炉的缺陷,文献1和2讲解非常清楚。明火烘炉时,高炉内部产生负压,炉缸下部无法进行对流换热导致升温困难。每吨碳氢燃料燃烧产生的水蒸汽约有1.5~2.1吨,靠近低温炉壁的水蒸汽冷凝进入炉缸底部,有可能局部发生浸泡,严重影响烘炉效果。炉缸又是高炉烘炉最关键的部位,包括炉底和泥包在内的炉缸下部得不到有效烘烤甚至泡水,不仅影响耐材寿命,还由于烟气量小和水汽凝结影响整个炉体的烘烤效果:应力消除差、捣打料不能固化等。高炉烘炉时,尤其是选择明火烘炉时,要想办法加强炉缸底部的对流。比如增设挡火板,铁口导管加大,实现温度场的合理科学分布。

3 烘炉升温速率的选择

烘炉升温速率与被烘材料的性能参数密切相关。既要有足够的升温速率,又要控制升温速率的上限,不破坏材料的应有结构。高产长寿优质低耗离不开科学烘烤。比如全碳砖砌筑炉缸的高炉和砌筑陶瓷杯的高炉,以及炉缸浇筑陶瓷杯的高炉,烘炉的升温速率不应相同。不同的结合剂也需要不同的烘炉参数(目前常用结合剂有低水泥、水玻璃、硅溶胶、磷酸结合等,均含有水或树脂)。耐火浇注料具有高温性能好、热稳定好、耐渣蚀、整体性强及使用寿命长、造价低等特点,但游离水和结晶水含量高。碳砖的导热系数一般在12 W/(m·k),陶瓷杯的导热系数一般在2.5W/(m·k),炉缸半导热浇注料的导热系数一般在4 W/(m·k),而且炉缸浇注时加有7%左右的结合剂,如果烘烤不当,升温速度过快,会引起炉衬裂纹、气孔、剥落或爆炸倒塌。下表是现代炉缸典型材料的典型导热系数。

表1现代炉缸典型材料的典型导热系数[5]

序号 | 材质 | 导热系数,W/(m·k) |

1 | 炉壳 | 52.2-0.025t |

2 | 炉壳填料 | 0.35 |

3 | 冷却壁 | 42.05-0.02689t |

4 | 碳捣料 | 8 |

5 | 半石墨碳砖 | 10 |

6 | 微孔碳砖 | 15 |

7 | 超微孔碳砖 | 20(常温) |

24(600℃) |

23(800℃) |

8 | 刚玉砖 | 5 |

9 | 塑性相 | 4 |

10 | 复合棕刚玉砖 | 2.5 |

11 | 粘土砖 | 0.84+0.000581t |

12 | 半导热浇注料 | 4 |

13 | 高导热浇注料 | 10 |

注:t为材料温度,℃

相关国家标准在检测高温抗折强度和耐压强度时,规定样块的升温速率是2~10℃/min,最好是4~6℃/min[3]。实际工业生产时,除了将材料物理水和结晶水排出蒸发外,还要防止材料受高温后产生大量水蒸汽及晶形急剧转变造成砖砌体膨胀裂缝。缓慢升温促使各受热面均匀升温,缓慢膨胀,也避免了产生不均匀的热应力,破坏各联接设备件。马钢2号高炉2003年9月烘炉效果显示,利用烘炉消除冷却壁残余内应力达93%,结构强度上升至110%以上[4]。缓慢升温是总原则,对于不同的炉缸结构,还应该选择不同的升温速率。炉缸直径大、结构有缺陷、内衬材质较差、砌筑质量不好、热阻大导热低、砌筑或浇注厚度厚的结构,应该选择偏低的升温速率。下面是笔者根据工作经验推荐的升温速率区间:全碳砖新高炉:15-40℃/h;碳砖加砌筑陶瓷杯新高炉:10-20℃/h;碳砖加浇注陶瓷杯新高炉:15-30℃/h;大修旧高炉:根据不同情况前述升温允许最大值+10-20。笔者不建议升温过快,以免影响炉缸寿命。因故二次烘炉时,升温速率建议选择150℃/h,最高不超过250℃/h[6]。

4 恒温温度的选择

耐材150℃保温析出炉缸浇注料里的自由水;250℃保温析出部分结晶水;350℃保温析出全部结晶水;600℃保温使耐材表面晶型相变完全,减少因相变造成体积膨胀对浇注体的破坏,避免炉体设备机械应力的集中释放。以某炉缸浇注料为例(理化指标见表2)。

表2 某炉缸浇注料理化指标

应用部位 | 高炉炉底 |

抗碱性 | 优 |

Al2O3,% | ≥70 |

SiC ,% | ≥8 |

Si3N4 ,% | ≥7 |

铁水溶蚀率,% | <4.5 |

抗折强度(MPa) | 1450℃×3h | ≥14 |

耐压强度(MPa) | 1400℃×3h | ≥85 |

线变化率(%) | 1400℃×3h | ±0.3 |

导热系数(W/(m·k)) | 1400℃ | 4 |

体积密度(g/cm3) | 110℃×24h | ≥2.95 |

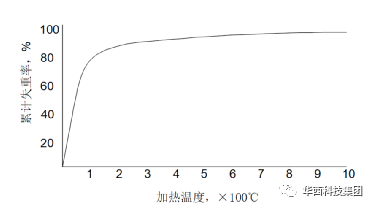

结合剂选择平均粒径10-20nm的JN-40硅溶胶(俗称4.0硅溶胶),添加比例为重量比1:7.2%,按照GB/T 4513.6—2017要求实验不同温度下的失重率绘制曲线如图1。

图1某炉缸浇注料不同温度下的失重率曲线图

上图再结合其他高炉内衬不定型材料失重率数据,可以看出100-350℃范围内,试样失重率累计达到了接近85%,可见此范围内游离水的析出以及结晶水的析出比例较大。因此在100~350℃之间选择长时间、多次恒温以便水分析出充分是有必要的。目前常规的做法是150~250~350℃三个温度选择1~3个进行恒温,每次恒温12~48小时不等,根据结构、材料、施工不同选择不同的恒温时间。这里说的温度是指耐材温度,一般以专门铺设或砌体内表面缩进2~5mm处的热电偶测温温度表示。在以热风温度作参考温度时,应该做适当调整,比如根据测定温差或以50℃左右为标准上调参考温度。下表(表3)是推荐高炉浇注烘炉恒温时间,恒温温度以热风温度为准。

表3 推荐浇注高炉烘炉恒温时间

炉缸结构 | 浇注厚度,mm | 恒温时间,h |

150℃ | 350℃ | 600℃ |

新砌炉缸 | <200 | 24 | 32 | 48 |

200~400 | 32 | 40 | 56 |

>400 | 40 | 48 | 64 |

利旧炉缸 | <200 | 32 | 40 | 56 |

200~400 | 40 | 48 | 64 |

>400 | 48 | 56 | 72 |

注:表中时间均为推荐时间,根据施工现场情况允许调整。

值得说明的是,碳砖与冷却壁之间的填料、大块碳砖与小块碳砖、施工质量等均不同程度地制约了烘炉效果,有必要有针对性地调整升温和恒温时间。填料的自身性能及施工填充密实度是一个关键因素;大块碳砖制作难度大砌筑缝隙少,小块碳砖制作难度小但砌筑缝隙多;碳砖是否顶砌;烘炉前炉缸炉壳与冷却壁之间是否压浆填充等因素均应该在制定烘炉方案时进行考虑[5]。

5 烘炉水量的选择

烘炉的过程中为了更好地烘干水分,为了保证炉壳与冷却壁之间的压浆料更好地升温固化,烘炉期间应减少循环冷却水的冷却。有资料显示,烘炉期间停水也是可取的[6]。甚至有在烘炉期间冷却壁通蒸汽、热风或热水的做法。常规的做法,烘炉期间冷却水按照进水总量的1/2~1/3控制,这是不科学的,尽管也考虑到了减少水量这一点。正确的做法是根据冷却设备的不同及冷却部位的不同,选择不同的水量或停水烘炉等。原则是既要保证烘炉能达到耐材温度升温的需求又要保证冷却设备及炉壳温度可控。250℃、760℃分别是铜冷却壁、铸铁冷却壁的极限工作温度。按照以上原则控制烘炉水量是比较科学的,铜、铸铁、铸钢材质的冷却壁要区分对待[7]。在烘炉最高温度600℃的条件下,停水烘炉时填料最高温度为162℃,可以达到烘干炉缸炉底泥浆和填料的温度,而冷却壁热面的最高温度为146℃,远低于冷却壁安全工作温度,新填料温度达到110℃需要283h[6](有些高炉烘炉以填料温度85℃或炉壳温度50℃为准)。所以,在烘炉时炉缸冷却壁停水(也称为储水),并延长恒温时间对烘炉是有利的。风口各套及炉缸以上部位,控制水速按照部位和材质分别控制到水速0.1m/s或水量1/3~1/2是完全可行的,也是对烘炉有利的。

6 烘炉风量的选择

高炉烘炉以热风温度为依据时,以炉顶温度和气密箱底部温度相制约,炉顶温度严禁超过450℃,气密箱底部温度严禁超过70℃。风量是在烘炉过程中需要用到的一个调剂手段。通过热风这个介质把烘出的水分排进大气,就需要有一定的风量。但是实际烘炉时风量的大小又受到风温的影响。风温能力高,风量大了就会升温过快,脱离了升温和恒温的要求。但烘炉又需要一定的风量,以促进热量传递,保证烘炉效果。如果烘炉排气孔不够通畅,烘出的水分不能顺利通过排气孔排出,就需要足够的烘炉气体排出水分,提高烘炉风量是需要的。但如果排气孔设置较多且合理,又能够尽量保持畅通,则风量相对不需要很大。毕竟大的风量对不定型材料产生裂纹或缝隙也有一定的隐患,况且大的风量也是一种能源浪费。某公司设计的排气孔开到冷却壁碳捣料处,一孔三用:烘炉期间保证碳砖内碳捣料水蒸汽的顺利排出;烘炉后可插入测温热电偶监控炉体;生产期间可实现冷却壁热面灌浆,尽一步修复碳捣料的密实度和导热性,有利保护炉缸。利用合理分布且有效的排气孔排气,可以降低风量带走水分的负担,进而存在降低低温区段的烘炉风量的可能,利于不定型材料的缓慢固化,提高烘烤效果。在350℃及以上温度烘炉时,炉体耐材游离水已经烘出80%以上,此时增大烘炉风量,有利于热量的传导和对流,以缩短不必要的填料升温时间,有利于烘炉工期的缩短。但不建议把烘炉工期缩短到失去理智,还要根据前述原则进行合理选择。

7 烘炉结束的依据

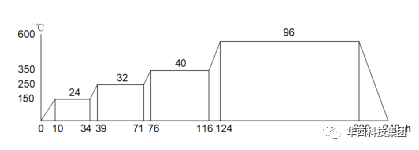

烘炉结束不能只考虑烘炉气体的水分含量是否与大气湿度很接近,要根据不同的烘炉方式慎重参照这一点。比如明火烘炉使用碳氢燃料时,烘炉气体中水分含量远大于大气湿度。所以,明火烘炉要选择其他的结束依据。无论什么样的炉体结构或砌筑结构,炉缸冷却壁与炉壳间的填料温度达到110℃,或炉缸冷却壁温度达到150℃,或炉缸插入离冷却壁最近的热电偶温度达到150℃,或炉壳温度达到50℃,都可以作为烘炉结束的依据。这也是烘炉比较好的判断依据。可往往受限于其他因素,很容易忽略这一点,只遵循烘炉曲线。单独依靠烘炉曲线是否严格执行不是烘炉好坏的判定标准。有人想用游离水全部烘出作为烘炉结束的依据,但烘炉期间游离水不会100%析出,没必要强调这一点。烘炉后的炉体耐材温度达到烘干固化产生强度是烘炉的关键,关注以上温度,灵活调整烘炉曲线,才能达到烘炉目的,提高烘炉效果,科学判断烘炉结束时间。图3为华西耐材全炉浇注烘炉参考曲线,此烘炉曲线曾在施工中多次被调整使用,此外,行业内需要尽快考虑不同情况下高炉烘炉标准或规范的制定,GB 50211-2014所附烘炉时间应予修改。

图3 华西耐材全炉浇注烘炉参考曲线

8 结语

本文对高炉烘炉时机、烘炉方式、烘炉升温速率、恒温温度等问题进行了总结和分析,并结合多年的高炉烘炉经验,对高炉烘炉的各个关键工艺提出了改进建议。高炉工作者只有针对炉容大小、建筑季节、烘炉时机等因素灵活选择烘炉的方式、升温速率、恒温温度及时间;合理选择烘炉风量、水量及合理安排排气孔,才能为延长高炉的使用寿命打下良好的基础。

参考文献

[1]吴强国.高炉烘炉和热风炉烘炉、烧炉、保温存在的问题[J].河北冶金,2017,(01):67~71

[2]吴强国.碳氢类燃料明火烘高炉对炉缸长寿的影响[J]. 山西冶金,2016,39(05):112~113

[3]GB/T 3002~2017, 耐火材料 高温抗折强度试验方法[S]

[4]胡源申,李家新,惠志刚,叶军. 2500m~3新2号高炉长寿烘炉新工艺[J]. 钢铁,2006,(08):19~23

[5]左海滨,洪军,张建良,李峰光,沈猛,铁金艳. 不同工况下各种材质高炉冷却壁温度场数值模拟[J].武汉科技大学学报,2014,37(02):102~105

[6]李洋龙,程树森等,高炉停水烘炉的探讨[C].全国炼铁生产技术会暨炼铁学术年会,2014,948-953

[7]李洋龙,程树森. 高炉炉缸炭砖砌筑结构的传热学[J].钢铁,2014,49(05):13~18

转载:《浙江冶金》2022.2 第一期