熔渣侵蚀是耐火材料损毁的原因之一。检测耐火材料抗渣性能的方法有静态法(包括坐滴法、静态坩埚法、浸渍法等)和动态法(包括旋转浸渍法、感应炉抗渣法、回转抗渣法等),但这些方法主要依据对材料的“蚀后”分析来评价抗渣性能,无法了解渣蚀过程的动态情况。耐火材料-熔渣-空气三相界面处的侵蚀一般比较严重,其中Zou等在刚玉耐火材料三相界面处发现有“类火山”形侵蚀峰出现,会对耐火材料产生严重破坏。数字图像相关(DigitalImageCorrelation,DIC)技术可用来分析在外力作用下试样表面随机分布的散斑的位置变化来测定试样表面的变形,比传统的变形测量方法适用范围广,环境适应性强,操作简单,测量精度高,在测量高温过程中的变形方面具有独特的优势。在本工作中,基于高温可视化技术结合高温数字图像相关技术,对刚玉坩埚-熔渣-空气三相界面处侵蚀的演变过程、刚玉耐火材料受熔渣侵蚀和渗透过程中的全场应变分布及其与熔渣侵蚀和渗透区域分布的相关性进行了研究。

以刚玉坩埚(内径ϕ60mm,外径ϕ60.5mm,高度60mm,w(Al₂O₃)>99%)为研究对象,从平行于坩埚孔轴线方向和垂直于坩埚孔轴线方向切除占2/3圆弧的坩埚壁,得到如图1所示的试验坩埚,用于刚玉坩埚-熔渣-空气三相界面处“类火山”侵蚀峰的演变过程观测。取粒度≤0.074mm、w(Al₂O₃)≥99.5%的烧结刚玉粉和粒度≤0.074mm、w(MgO)≥97.0%的电熔镁砂粉,按m(烧结刚玉粉)∶m(电熔镁砂粉)=95∶5的比例配料,外加3%(w)的PVA为结合剂,混练均匀后,在YAW-1000D型微机控制压力试验机上以100MPa压力成型为45mm×25mm×25mm的样坯,在电热恒温鼓风干燥箱中于110℃固化24h。利用SpeckleGenerator(CorrelatedSolutionsInc,America)软件生成直径1.5mm、密度55%、随机度75%的散斑图案,然后利用气动喷笔将尖晶石质墨点印刷于试样任一45mm×25mm的表面,制成带有随机散斑的块状试样。取w(Al₂O₃)≥99.5%的分析纯Al₂O₃粉、w(CaO)≥98%的分析纯CaO粉和w(SiO₂)≥98%的分析纯SiO₂粉,按Al₂O₃粉、CaO粉、SiO₂粉的质量分数分别为52%、35%、13%和分别为43.33%、35%、21.67%两种配比配料,经混合、预熔、研磨制成Al₂O₃-SiO₂-CaO三元系试验渣粉S1和S2。取5g试验渣粉S2,以20MPa压力成型为ϕ20mm的圆柱形渣样。试验采用自制的高温可视化系统,主要由加热单元(开有可视窗口的高温炉)和信号采集单元组成。加热单元可以5~20℃·min-1的速率升温到最高温1700℃;信号采集单元包括工业相机,单色光源(中心波长为450nm),带通滤光镜(通带宽度20nm、中心波长为450nm),中性灰度滤镜和固定支架。1.3.1坩埚试样三相界面侵蚀峰演变过程的图像记录称取38.6g试验渣粉S1放入试验坩埚中,然后置于高温可视化系统的高温炉内,将切口正对观察窗口。按设定的升温速率(室温至1000℃为10℃·min⁻¹、1000~1600℃为5℃·min⁻¹)加热至1600℃,并于1600℃保温2h。在温度升至1350℃时开启单色光源和工业相机,并开始计时,每间隔3s记录一次三相界面处侵蚀峰形貌,直至保温结束。将带有随机散斑的块状试样放入高温可视化系统的高温炉内,将有散斑的一面正对观察窗口,将圆柱形渣样S2垂直放置在块状试样上表面正中央。按设定的升温速率(室温~1000℃为10℃·min⁻¹、1000~1600℃为5℃·min⁻¹)加热至1600℃,并于1600℃保温2h。在温度升至1350℃时开启单色光源和工业相机,并开始计时,每间隔3s记录一次散斑标记面的图像,直至保温结束。利用ImageJ软件(NationalInstitutesofHealth,America)对“1.3.1”中记录的三相界面侵蚀峰生长过程的图像进行计算处理,获得侵蚀峰形貌的演变过程;利用VIC-2D软件(CorrelatedSolutions,Inc,America)对“1.3.2”中记录的散斑标记面的图像进行计算处理,获得其应变场演变过程。从1350℃至保温结束,坩埚试样三相界面侵蚀形貌变化见图2,其中t是试验时间。可以看出:随着试验时间的延长,“类火山”侵蚀峰高度和宽度逐渐发生变化,并在侵蚀一定时间后趋于稳定。对比不同时间段峰高和峰宽的变化发现:侵蚀峰在T=4440s之后才开始出现;在7320s之前,侵蚀峰主要向宽度方向发展,高度变化不大;7320s之后,侵蚀槽主要向高度方向发展,宽度变化不大。分析认为:在侵蚀初期,熔体中溶解的氧化铝较少,熔体表面张力较小,且侵蚀峰发展尚不成熟,侵蚀峰半高宽部位所接触熔体量更多,半高宽部位熔体更新速度相对较快,导致界面反应剧烈,生成较厚的反应层;但该反应层将阻碍熔体的进一步渗透和侵蚀,从而逐步限制侵蚀峰的横向发展,熔体对反应层较薄的侵蚀峰顶端渗透侵蚀逐渐加快,侵蚀峰纵向发展逐步占据优势。基于对三相界面侵蚀后形貌演变的分析,有助于进一步认识刚玉质耐火材料三相界面处这种特殊的侵蚀现象发生的规律。2.2 块状试样应变场演变过程及其与侵蚀程度的相关性试样观测面在不同试验时间的应变分布云图见图3。从0s至9000s的全场平均应变-时间曲线见图4,纵坐标e1表示采用Langrange算法获得的试样主应变的数据。从图3可以看出:1)在2976s时,圆柱形渣样还没有完全熔化,最大应变及其所占区域均较小。2)3360s时,渣块已经熔化成馒头状;最大应变变化不大,但其所占区域明显增大。3)3600s时,馒头状熔渣高度减小,底部直径略有增大,应该有部分熔渣渗入试样中;最大应变显著增大。4)4215s时,试样上表面几乎见不到残渣,表明熔渣几乎全部渗入试样中;最大应变有所增大,其所占区域明显增大。5)9000s时,最大应变有所增大;其所占区域横向显著增大,纵向有所减小。图3不同试验时间的应变分布云图 从图4可以看出:在3000s之前,全场平均应变以较慢较匀的速率增大;在3000~3252s段,全场平均应变增大速率加快;在3252~3930s段,全场平均应变增大速率进一步加快;在3930s后,全场平均应变增大速率逐渐减慢;在4365s达到最大值后,全场平均应变以较慢较匀的速率减小。侵蚀试验后块状试样平行于观察面从中部切割后的宏观形貌照片见图5。1600℃保温2h后,块状试样观测面的应变分布云图见图6。从图5可以看出:侵蚀试验后,试样上表面接触到熔渣的区域被侵蚀得凹凸不平;以凹凸不平区域的中心位置为中心,明显存在呈扇形扩展的三层结构,依次为侵蚀层、渗透层和原质层。其中,侵蚀层疏松多孔。从图6可以看出,侵蚀层、渗透层和原质层之间存在显著的应变梯度:侵蚀层应变量为0.083~0.139,渗透层应变量为0.06~0.083,与渗透层相接的原质层应变量为0.044~0.06。令人感兴趣的是,侵蚀层、渗透层和原质层的梯度应变区域的形状与侵蚀层、渗透层和原质层的实际形状有较大的相似性。这表明,块状刚玉试样上表面受熔渣侵蚀过程中,其侧面的应变分布与其受熔渣侵蚀、渗透区域分布之间存在较大的相关性。因此,可以采用动态应变分布云图来反映耐火材料受熔渣侵蚀、渗透状况的动态发展过程。

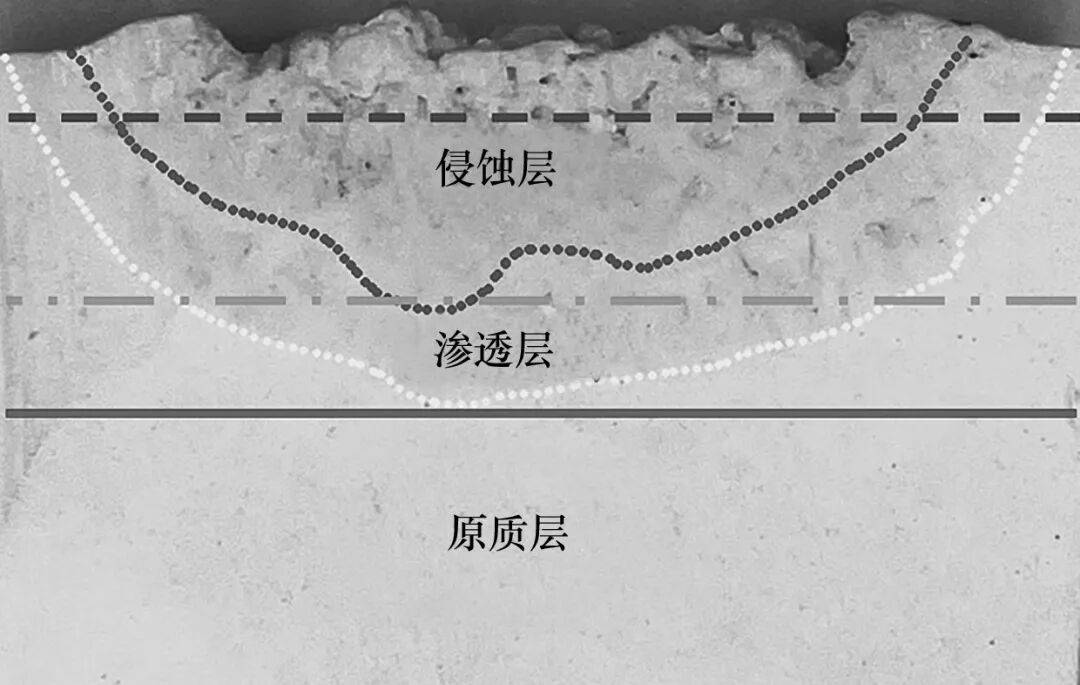

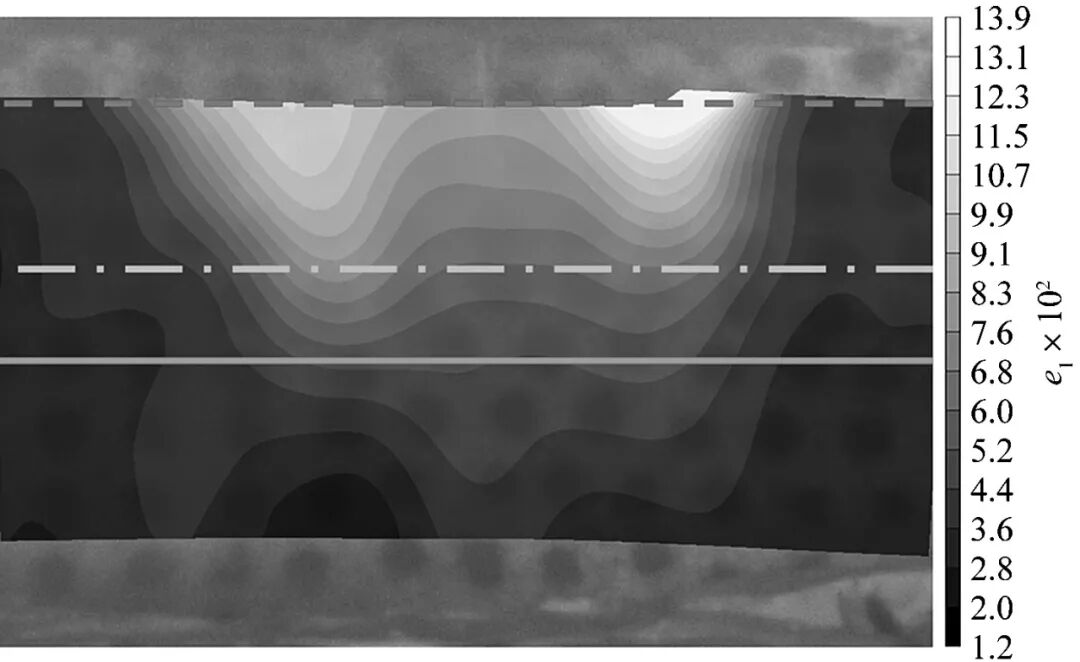

从图4可以看出:在3000s之前,全场平均应变以较慢较匀的速率增大;在3000~3252s段,全场平均应变增大速率加快;在3252~3930s段,全场平均应变增大速率进一步加快;在3930s后,全场平均应变增大速率逐渐减慢;在4365s达到最大值后,全场平均应变以较慢较匀的速率减小。侵蚀试验后块状试样平行于观察面从中部切割后的宏观形貌照片见图5。1600℃保温2h后,块状试样观测面的应变分布云图见图6。从图5可以看出:侵蚀试验后,试样上表面接触到熔渣的区域被侵蚀得凹凸不平;以凹凸不平区域的中心位置为中心,明显存在呈扇形扩展的三层结构,依次为侵蚀层、渗透层和原质层。其中,侵蚀层疏松多孔。从图6可以看出,侵蚀层、渗透层和原质层之间存在显著的应变梯度:侵蚀层应变量为0.083~0.139,渗透层应变量为0.06~0.083,与渗透层相接的原质层应变量为0.044~0.06。令人感兴趣的是,侵蚀层、渗透层和原质层的梯度应变区域的形状与侵蚀层、渗透层和原质层的实际形状有较大的相似性。这表明,块状刚玉试样上表面受熔渣侵蚀过程中,其侧面的应变分布与其受熔渣侵蚀、渗透区域分布之间存在较大的相关性。因此,可以采用动态应变分布云图来反映耐火材料受熔渣侵蚀、渗透状况的动态发展过程。

图5 侵蚀试验后块状试样的宏观形貌照

图6 1600℃保温2h的应变分布云图

(1)采用自制的高温可视化系统,对刚玉质坩埚渣蚀过程中三相界面处侵蚀峰形貌的演变过程进行了动态记录,揭示了产生这一现象的原因,为耐火材料抗侵蚀能力评价和长寿化设计提供了技术支持。

(2)结合高温数字图像相关技术,获得了块状刚玉试样上表面受熔渣侵蚀过程中其侧面的应变分布云图、全场平均应变-时间曲线。结果表明,块状刚玉试样上表面受熔渣侵蚀过程中,其侧面的应变分布云图与耐火材料内部的熔渣侵蚀、渗透区域分布具有较大的相似性,表明二者之间存在较大的相关性,因此可以采用动态应变分布云图来反映耐火材料受熔渣侵蚀、渗透状况的动态发展过程。