活性石灰回转窑筒体设计创新对耐火材料使用的要求

在活性石灰回转窑的设计中,筒体是非常重要的部分。随着科技的发展和工艺要求的提高,对筒体设计创新的需求越来越迫切。为了实现这一目标,需要对耐火材料使用提出更高的要求。以下是一些建议:

选择合适的耐火材料:根据筒体的工作环境和工艺要求,选择具有高耐磨性、耐高温性、抗热震性和良好化学稳定性的耐火材料。例如,可以采用高强度的碱性砖、镁铝尖晶石砖等。

优化筒体结构:通过对筒体结构的优化,减小筒体各部分之间的热应力,提高耐火材料的承载能力。例如,可以采用分段式筒体设计,使筒体在不同温度段采用不同的耐火材料。

提高耐火材料的施工质量:确保耐火材料的砌筑质量,严格控制砖缝厚度、错牙程度和灰浆饱满度等参数,以保证筒体内部的密封性和热效率。

加强耐火材料的维护和管理:定期检查筒体的磨损情况,及时进行修补和更换损坏的耐火材料,确保筒体的正常运行。同时,加强耐火材料的管理,防止其受到潮湿、污染等不良因素的影响。

研究新型耐火材料:随着科学技术的发展,不断有新型耐火材料问世。应根据实际需求,研究和选用性能更优越的新型耐火材料,以满足活性石灰回转窑筒体设计创新的要求。

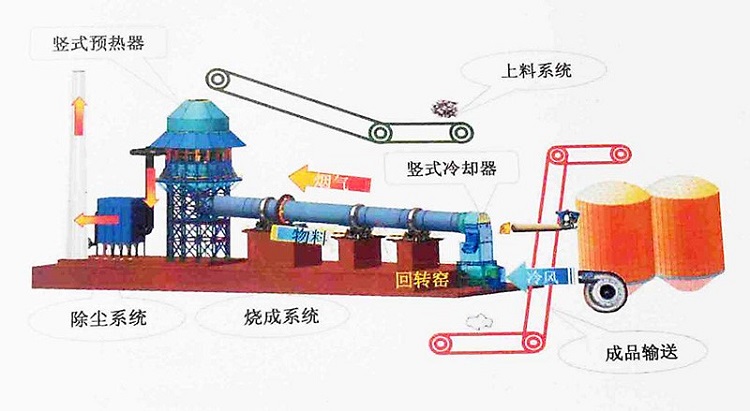

一般而言,活性石灰回转窑工艺系统由原料储运筛分、石灰石烧成、成品储运筛分、烟气处理、燃料制备、公辅设施、电气控制等七部分组成。而回转窑主体则主要由筒体、转动装置、支撑装置、挡轮装置、窑头密封装置构成。

一、主流活性石灰回转窑概况

1、回转窑工作原理

回转窑设备(旋窑)是一个有一定斜度的圆筒状物,斜度为3~3.5%,借助窑的转动来促进料在回转窑(旋窑)内搅拌,使料互相混合、接触进行反应。窑头喷煤燃烧产生大量的热,热量以火焰的辐射、热气的对流、窑砖(窑皮)传导等方式传给物料,物料依靠窑筒体的斜度及窑的转动在窑内向前运动。

二、活性石灰回转窑优化设计

传统石灰回转窑预存在热效率差,排出烟气温度高,不能使用小粒原料等技术难题,而多仓竖式预热器的设计理论和方法、计算机仿真预热器温度场和温变技术、等压强原理多仓气动平衡方法和装置、自密封管道加料装置、蜂窝技术的悬挂式多仓结构、液压推杆装置等关键技术和装置的应用,不仅解决了解决了设备大型化、换热效果差、内部易棚料、无法使用宽粒度范围的技术难题,也不断推动着竖式预热器的创新。

三、回转窑主体

1、大跨距、自定位两档回转窑

大跨距、自定位滑动轴承支承设计理论,回转窑模拟煅烧技术、强制焙烧技术,以及静定原理的自定位滑动轴承两档支撑装置、鳞片式密封装置、自位小齿轮装置等关键零部件的应用,解决了设备大型化、筒体挠度大、密封处漏风严重、单位容积产量低、设备重量大等技术难题。新型回转窑可提高生产率、减小漏风率、减轻重量,支承跨距可达窑直径的8倍。

2、新型摩擦传动回转窑

摩擦传动取消了开式齿轮传动装置,故减少了回转窑的总重,同时大大降低了回转窑的制造和安装费用以及开式齿轮所需的润滑、维护费用。另外,窑传动基础表面可缩小1/4~1/2,大大降低了窑基础墩的土建工程量,从而降低了回转窑的整体工程造价。

3、竖式冷却器

以分区通风的竖式冷却器的设计思路,研发计算机仿真冷却器温度场和温变技术,设计填充式、可分区通风的塔群式或容错梁式结构、排料装置等关键零部件。解决了设备大型化、换热效果差、出料温度高、故障率高等技术难题。

四、耐火材料使用要求

耐火材料的选择和使用不仅直接影响到石灰回转窑的运转率,还决定了系统的热耗指标。其中竖式预热器的转运溜槽、回转窑的煅烧带是耐火材料更换最为频繁的地方。

竖式预热器转运溜槽选用以60%的Al2O3为骨料,另加20%的棕刚玉的高强浇注料,其在816℃下抗压强度>110MPa,较好地解决了物料对耐材的冲刷、磨损,使用寿命有较大提高。

烧成带采用刚玉-尖晶石质预制砖和浇注料,烧成带约240~260℃,能够达到了较好效果。

总之,为了满足活性石灰回转窑筒体设计创新的需求,需要对耐火材料使用提出更高的要求,包括选择合适的耐火材料、优化筒体结构、提高耐火材料的施工质量、加强耐火材料的维护和管理以及研究新型耐火材料等方面。

上一篇:高炉炉缸碳砖侵蚀大修及护炉措施

下一篇:电石炉门刚玉砖