环形加热炉的设计及耐材施工整体方案分享

1

基本设计参数的确定

环形加热炉的基本设计计算是根据轧钢工艺提供的产品大纲、 轧机最大产量和最快轧制节奏确定环形加热炉的平均直径、 装出料炉门夹角、 坯料布料角、 炉底宽度等。

以一项钢管生产线的环形加热炉工程为例, 其生产线工艺参数要求如下:

管坯直径 190,215,270 mm

管坯长度 1500~4 000 mm

加热能力 最大 80 t/h, 平均 60 t/h

出料频率 最大 130 根/h

入炉温度 室温

最高出炉温度 1 250~1 280 ℃

管坯温度均匀性要求 ±10 ℃

根据产品大纲和上述参数要求, 计算环形加热

炉的主要设计参数如下:

平均直径 24 m

炉底宽度 4300 mm

炉膛内宽 4700 mm

装出料炉门夹角 14°

布料方式 单排、 双排

布料角 2°(可变)

2

布料角的选取

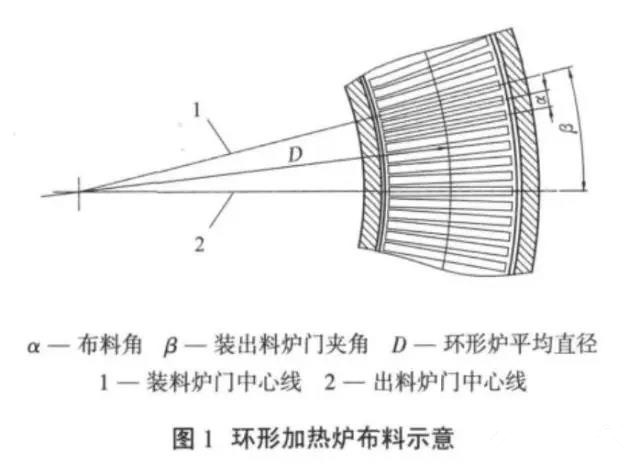

环形加热炉的设计是从布料设计开始的 , 布料角的选取实际就是设计环形加热炉布料图, 布料图要根据坯料规格、 装出料机夹钳操作空间、 炉内管坯的加热质量和轧制生产线产量要求设计, 通常有 2 种布料情况。 环形加热炉布料如图 1 所示。

(1) 炉底没有布料槽或支架。 在这种情况下,环形加热炉的布料角通常要求满足:

(360°-β)=(N-1)α

炉底没有布料槽时, 装出料炉门夹角 β 不需要被布料角 α 整除, 不会影响加热炉的装出料。

(2) 炉底有布料槽或支架。 这种情况要求装出料的位置被锁定, 如车轮轮毂生产线上的环形加热炉, 炉底 360°均有轮毂支架, 选取的布料角除了要满足式(1)外, 还要求装出料炉门夹角 β 能被布料角 α 整除, 这样才能完成炉底的一次完整回转和装出料过程。

以平均直径 24 m 环形加热炉为例, 该炉炉底没有设计布料槽, 选取布料角时主要从以下 4 个方面进行考虑: ①各参数关系满足式(1); ②满足工艺要求环形加热炉达到的最大产量和出料频率; ③装出料机夹钳需要足够的操作空间; ④考虑双排布料要求。

设计方案取装出料炉门夹角 14°, 布料角 2°,此时全炉布料 174 根。 通过对产品大纲中各种规格管坯进行计算, 采用该布料方案能够满足生产线对环形加热炉的产量和出料频率的要求, 同时也符合装出料机夹钳夹料的操作空间要求, 确定方案可行。

实际在环形加热炉的调试和生产中, 因环形加热炉回转炉底设备安装有计数器, 炉底转动自动定位实现准确装出料的过程就是通过对炉底布料区域进行脉冲计数, 一个料位对应的脉冲数=总的脉冲数/(料位数-1), 用该值控制回转炉底自动在装出料位置准确停位, 从而实现自动装出料过程。 所以更准确地说, 环形加热炉的布料角其实是一组脉冲数字, 不必拘泥于角度的整除与否。 当环形加热炉采用双排布料生产或需要提高加热管坯量时, 完全可以通过修改程序改变布料数, 来满足实际生产需要。

3

炉底砌筑结构

对于管加工车间的环形加热炉, 炉底负荷大,炉底耐火材料温度变化大。 如果加热制度、 温度制度或空燃比控制不好, 管坯在高温的氧化气氛中会产生大量的氧化铁皮, 炉底工作环境会极其恶劣。

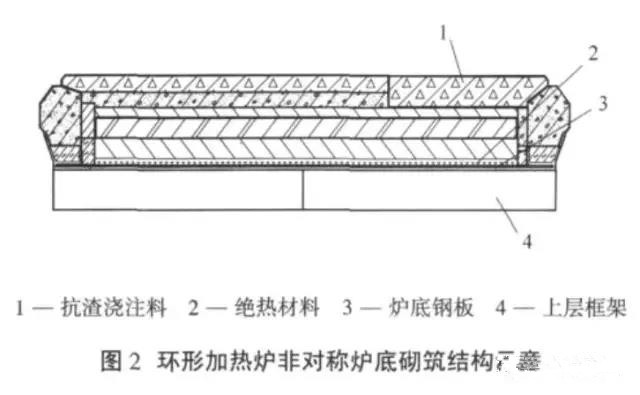

环形加热炉炉底砌筑厚度一般为 500~630 mm,根据炉温和坯料规格的不同而有所不同。 目前关于炉底砌筑结构的设计, 各设计单位和用户技改情况也有所不同。 本设计采用非对称炉底砌筑结构如图2 所示, 炉底表层特意选用耐高温、 热稳定性好的抗渣性耐火材料; 靠近炉底钢板的绝热层选用耐压强度高、 绝热性好的优质纤维板。 使用情况证明,在烘炉和生产过程中, 炉底钢板温度不到 100 ℃,用户单位维护人员对炉坑操作环境很满意。

值得一提的是, 该环形加热炉使用 8 个月后,内环局部的炉底表层浇注料出现了开裂拱起现象。用户单位技术人员经过对其他生产厂的几座环形加热炉考察后发现, 使用一段时间后, 在内环或外环炉底表层浇注料开裂拱起的现象普遍存在。 分析认为, 这种现象与炉底的膨胀结构设计不合理有关,期待有新的炉底设计结构, 解决炉底耐火材料开裂拱起问题, 提高炉底耐火材料的使用寿命。

4

炉底与炉膛中心差值的选取

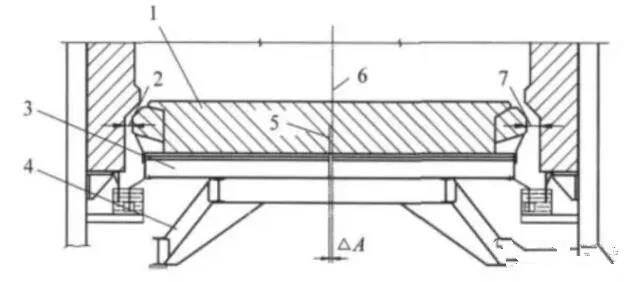

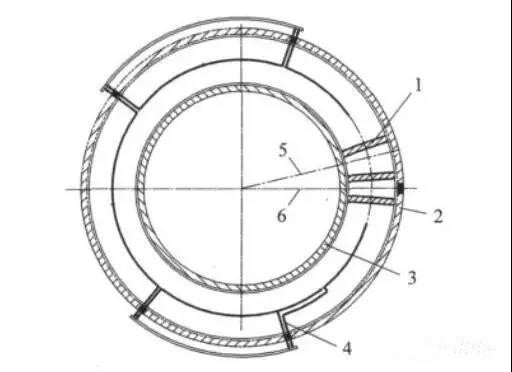

环形加热炉炉底结构如图 3 所示。

图3 环形加热炉炉底结构示意图

1-炉底耐火材料;2-内环环缝;3-上层框架;4-下层框架

5-炉底中心线;6-炉膛中心线;7-外环环缝

A-炉底与炉膛中心差值

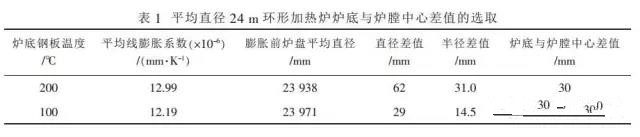

环形加热炉升温时, 上层框架与耐火材料一起径向膨胀。 通常认为耐火材料砌筑时已预留了膨胀缝, 此时炉底的膨胀量大小可以用上层框架受热后的膨胀量来计算, 膨胀值是环形加热炉炉底与炉膛中心差值的设计依据。 设计时, 还要考虑炉底安装误差、 炉底的椭圆度和理论值与实际值之间存在误差等情况 ,对膨胀量的选取要略有富余。 平均直径 24 m 环形加热炉炉底钢板温度 200 ℃和 100 ℃时炉底与炉膛中心差值的选取计算见表 1。

理想情况是环形加热炉在高温生产时, 炉底中心与炉膛中心重合, 这时内、 外环缝大小趋于相同。 现场烘炉时, 施工服务人员需不断地观察和记录炉底中心位置的变化, 当达到最高炉温时, 测出炉底的实际膨胀量, 并调整下层框架卡块位置, 将上层框架的最大膨胀位置锁定, 以保证内、 外环缝在实际生产时被确定下来。

5

烘 炉

环形加热炉烘炉时需要转动炉底, 使炉底耐火材料和炉盘框架被均匀加热。 合理的烘炉设计方案对环形加热炉砌筑结构的烘烤效果和使用寿命至关重要。

如果烘炉时用天然气作燃料, 烘炉管比较细而且短, 常规的烘炉方法是将几段烘炉管架在内、 外环炉墙的凸台上, 烘炉时就不会影响炉底转动。 需要指出的是, 有些设计将烘炉管布置在侧墙烧嘴开孔上, 笔者认为这种做法不可取。 因为高温时烧嘴的高温火焰会直接冲刷炉顶, 而此时的炉底温度却偏低, 炉墙、 炉顶、 炉底耐火材料温度很不均匀。

如果烘炉燃料是低热值燃料, 那么需要布置的烘炉管管径大且管路长, 采取高架烘炉管的方法就不再适用。 这时有些生产厂推荐使用烘炉器烘炉。实践表明, 烘炉器集中在 2~3 个入口向炉内供入高温烟气, 容易出现局部耐火材料高温开裂现象, 烘炉效果并不十分理想。

本设计中环形加热炉的烘炉燃料是 5862 kJ/m3的高焦混合煤气。 对多个方案进行对比之后确定,按以下方案烘炉: 将烘炉管沿炉膛一周架在炉底上, 开始烘炉时炉底不转动; 待炉温升到 400℃保温一段时间后点燃烧嘴, 待烧嘴燃烧稳定后, 关闭烘炉管线, 开始转动炉底。 现场的烘炉过程非常顺利, 既没有出现耐火材料剥落、 爆裂现象, 也没有出现炉底卡阻情况。 实践证明, 该方法经济简便,烘炉效果很好, 用户非常满意。 环形加热炉烘炉管布置如图 4 所示。

图4 环形加热炉烘炉管布置示意图

1-隔墙;2-外环侧墙;3-内环侧墙

4-烘炉管;5-装料中心线;6-出料中心线

6

结 语

(1) 环形加热炉的布料角其实是一组脉冲数字, 可以通过修改程序改变布料数来满足实际生产需要。

(2) 环形加热炉使用一段时间后, 普遍存在炉底表层浇注料开裂拱起的现象, 这与炉底膨胀结构设计不合理有关。

(3) 采用的新的烘炉方案经济简便。 经实践证明,烘炉效果良好。

上一篇:什么是定径水口?有哪几种类型?

下一篇:耐火可塑料怎么施工的?