锰铁合金电炉炉衬易受损的原因分析及有效解决办法

保温型碳质炉衬的特点

保温型高碳锰铁碳质炉衬具有以下特点:

a炉衬材质不具高导热性,热效率高;

b出铁口采用流槽式砌筑,成为炉衬寿命的薄弱环节;

c炉衬抗渣铁侵蚀性能不强;

d保温使热量无法外传,易造成局部过热烧穿;

e传统砌筑方式造成炉衬薄弱点多。

“保温型”碳质炉衬结构及受损情况

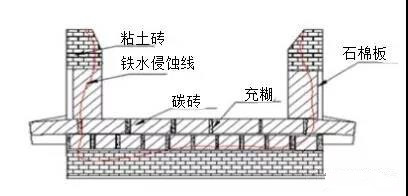

碳质炉衬材料主要以碳砖、粘土砖、充糊层、石棉板、耐火泥材料组成,具体砌筑示意图1如右所示,图中红线部分为日常使用中铁水侵蚀线。主要以炉眼碳砖为中心、炉眼及炉眼周边两块碳砖氧化侵蚀较为严重。

根据某厂高碳锰铁合金电炉炉衬损坏分析,炉衬烧损的原因主要有两点:①碳砖氧化、②是高温铁水侵蚀及冲刷。分析得知,高碳锰铁电炉炉衬受损主要是以炉眼为中心,炉眼碳砖及周围炉衬、炉底碳砖受高温渣铁及空气、水分氧化所致。

传统的炉眼修补方式主要以炉眼热封、修眼以及炉眼小修为主;炉衬修补方式主要是将烧穿部分炉壳割开然后填充熔融电极糊或者电极糊碎块。以上修补方式具有修补时间快、维修成本低等特点,但是在高碳锰铁电炉炉龄后期的维护效果表现欠佳:1.炉龄后期时,炉眼碳砖周围炉衬、炉底碳砖侵蚀严重,形成“空洞”较大;2.在炉眼热封及炉衬修补过程中,边缘部分的渣铁清理不干净,修补过程中所填充的新糊与碳砖之间连接效果欠佳。

“龟背式”炉壳修补方式及其应用

“龟背式”炉壳修补方式主要是在以炉眼为中心周围2-4块碳砖范围内炉壳往外延伸35-45cm,其内用电极糊及耐火砖填充。具体方式如示意图所示。

左图为龟背式炉壳炉眼示意图 右图为常规炉衬及炉眼示意图

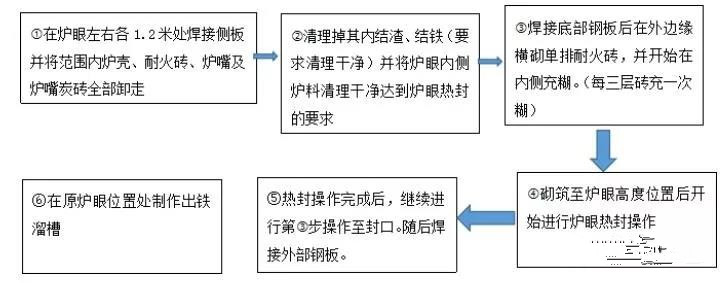

修补的具体过程如下流程图所示:

制作完成后效果图如下:

“龟背式”炉壳修补方式的使用优点及注意事项

“龟背式”炉壳修补方式的使用优点:

a“龟背式”炉壳修补方式可有效避免常规修补过程中出现的电极糊填充不充分、熔糊不完全的问题;

b“龟背式”炉壳结合炉眼热封操作同时进行可使其炉眼部分电极糊与炉衬部分电极糊充分结合形成一个整体,其结构性更好,使用寿命增长;

c“龟背式”炉壳部分往外延伸,在增加炉衬厚度的同时,延伸部分的空冷效果增强,配合鼓风机操作使用效果更佳。

龟背式炉壳修补方式的注意事项

a进行”龟背式“修补时,炉眼附近结渣、结铁必须清理干净,避免形成“空洞区”;

b有计划性的进行“龟背式”修补可有效的缩短热停炉时间,其修补效果更好;

c需跟炉眼热封操作结合使用。

d严格要求充糊质量,尽量使用熔糊,封口处可使用电极糊碎块填充。

e通过观察炉眼(龟背式炉壳)烧穿情况,其烧穿原因主要为“龟背”内电极糊烧结不均衡存在分层现象。当“龟背”厚度过大(约400mm)时电极糊在龟背内的烧结情况欠佳,需要在其外侧进行柴烘以保证电极糊烧结均衡。同时严格控制初期炉台送电负荷及电极下插深度。

此方法在高碳锰铁电炉厂的实际生产中得到广泛应用,有效延长炉眼、炉衬的使用寿命,并大大降低了炉衬维护成本。

上一篇:玻璃窑用耐火材料

下一篇:高温工业窑炉的圆形炉墙怎样砌?