煅烧镁质料回转窑应选择哪些铝硅质耐火材料

1 前言

某公司用回转窑烧制Mg O含量30%左右的镁质料,回转窑烧成带长度20~30 m,烧成温度1 470℃左右,筒体表皮温度300~310℃。回转窑使用65%~75%高铝砖寿命不到20 d,使用80%高铝砖寿命30 d左右,由于耐材侵蚀严重,导致窑炉检修频繁,严重影响产品质量及生产效率。为此,寻求适合回转窑的非镁质耐火材料,确保回转窑使用寿命达到半年以上。

2 煅烧镁质料回转窑耐火材料的使用工况

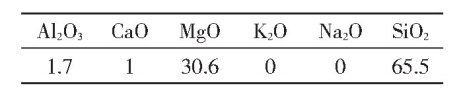

回转窑生产的镁质料的成分见表1,显微结构见图1。

表1 镁质料的化学成分(质量分数)%

2.1 回转窑原使用80%高铝砖的应用分析

图2为80%高铝砖使用30 d后的特征,从用后砖的表面看,主要表现为渗透、侵蚀严重。

图1 镁质原料微观结构及元素分析

图2 80%高铝砖使用后特征

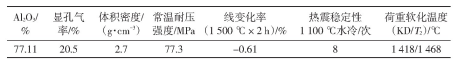

对该回转窑原用高铝砖理化性能进行分析,性能指标见表2。

表2 高铝砖的理化性能

采用静态坩埚法对80%高铝砖进行抗侵蚀试验[1]。将镁质料填充于试样中,按一定升温速率升温至1 500℃保温3 h后随炉自然冷却至室温,沿试样中心线切开。

2.2 回转窑原使用80%高铝砖的损毁分析

2.2.1 高铝砖的损毁性能分析

从表2高铝砖的理化性能可以看出,该材料气孔率高,荷重软化开始温度仅有1 418℃,远远低于烧成带1 450~1 470℃的工作温度,耐材在使用过程中的软化变形、侵蚀加剧;从砖的重烧线变化率可以看出,该80%高铝砖在高温下为收缩趋势,极易造成砖缝隙的扩大,影响窑体的整体结构,加速耐材损毁。结合图2的抗侵蚀试验表征,试样表面反应后疏松多孔,并呈现明显的渗透现象,这说明在高温状态下,随液相量不断产生并沿砖缝隙进行渗透、侵蚀,增大了侵蚀面积,加剧了损毁速度,导致回转窑的整体性破坏、寿命短。

2.2.2 高铝砖的损毁机理分析

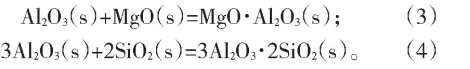

(1)化学侵蚀作用。从表1可以看出,该回转窑生产的是镁质料,以Mg O、Si O2为主。由Mg O+Si O2为主的二元体系发生如下的化学反应:

在窑炉运行过程中以Mg O、Si O2为主的原料与富Al的耐材接触后,即Mg O和Si O2的系统中引入Al2O3时,即形成Mg O-Si O2-Al2O3三元体系。当2Mg O·Si O2与Al2O3接触时,在1 250℃以上即可生成堇青石(2Mg O·2Al2O3·5Si O2),生成的堇青石会在1 460℃分解熔融。而在此三元体系中,Al2O3不但会与Mg O组分反应生成Mg Al2O4(尖晶石),而且会与Si O2组分反应生成Al6Si O13(莫来石)。

伴随着尖晶石的生成,会发生5%~8%的体积膨胀。结合界面反应导致的液相熔融,造成耐火材料变质、损毁,最终影响窑炉的整体使用寿命。

(2)机械应力作用。回转窑的斜度3%~5%,生产过程中回转窑按一定的转速运转,窑内的耐火材料不仅受到惯性力作用呈向下运动的趋势,同时也受到了筒体的压应力、物料的冲刷磨损等作用,导致耐材损毁。

3 试验

3.1 回转窑用耐火材料应具备的性能

根据煅烧镁质料的成分、使用环境及烧成温度,通过对回转窑使用高铝砖的损毁分析,煅烧镁质料回转窑用耐火材料需具备致密、高强度、高荷重软化温度等性能,且对所煅烧的镁质原料具有良好的抗侵蚀性、挂窑皮性能好等特点。

3.2 选材

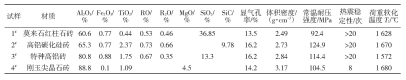

根据客户对镁质耐材抗剥落不好、价格高且不适合目前此回转窑的需求,本试验从铝硅系为主体的相关耐材中选择,分别选择了莫来石红柱石砖[2]、高铝碳化硅砖、特种高铝砖、刚玉尖晶石砖等材质试样,理化性能见表3。然后使用静态坩埚法进行抗侵蚀性能分析比较。将镁质料填充于试样中,按一定升温速升温至1 500℃保温3 h后随炉自然冷却至室温,沿试样中心线切开,研究不同类型耐火材料对镁质材料的抗侵蚀能力。

表3 4种耐火材料的理化性能指标

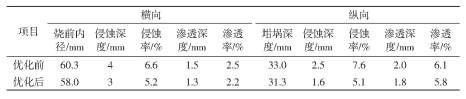

图3为4种材质的静态坩埚法侵蚀断面,表4为侵蚀及渗透数据分析。

图3 4种材质的静态坩埚法侵蚀断面

3.3 抗侵蚀结果与讨论

从表4数据可以看出,抗侵蚀能力为4#>2#>3#>1#>80%高铝砖,抗渗透能力为2#>1#>3#>80%高铝砖>4#。

(1)1#试样是莫来石红柱石材质,镁质料高温下与砖反应,表面生成白色絮状反应层,该材质Si O2含量较高,反应温度为1 200~1 300℃,Si O2、Al2O3和Mg O之间加速反应生成堇青石,随着温度继续升高,生成的堇青石在1 450℃时发生分解熔融,析出大量过冷液相附着于物料表面造成侵蚀,该材质的抗侵蚀能力一般,但由于致密程度高,使其具有良好的抗渗透能力。

(2)2#试样为高铝碳化硅砖,引入碳化硅后,表层Si C氧化生成Si O2膜的致密保护层,阻止了镁质材料对砖的进一步侵蚀渗透,因此该材质的抗侵蚀性能及抗渗透效果较好。

(3)3#试样为特种高铝砖,物料表面呈白色,侵蚀、渗透现象较轻,该高铝砖内部生成刚玉-莫来石复相结构,莫来石相提高了网络结构紧密度,提高了抗渗透性,刚玉相起到抵抗侵蚀作用,耐材表面与镁质材料在高温状态下接触反应,呈熔融状态,在析晶后附着于耐材表面,形成类似窑皮的结构层,可有效阻止耐材进一步侵蚀反应,综合评价抗侵蚀及渗透能力为较好且成本最低。

表4 侵蚀及渗透数据

(4)4#试样为刚玉尖晶石砖,抗侵蚀较好,但抗渗透能力差且成本高。

综合评价4种材质的抗侵蚀能力、成本,优先选择高铝碳化硅砖及特种高铝砖,但从导热性能及性价比角度分析,高铝碳化硅的导热系数及价格高于特种高铝砖,因此最终选择特种高铝砖。熔融后的镁质料与特种高铝砖反应的特征可以看出具有良好的挂窑皮能力。

3.4 特种高铝砖的性能优化

为了更好满足煅烧镁质料回转窑的使用环境,对特种高铝砖的指标及工艺进行了优化。通过优化基质A/S比,生成刚玉-莫来石复相结构,莫来石相提高了网络结构紧密度,提高了抗渗透性,刚玉相起到抵抗侵蚀作用。重新优化的特种高铝砖理化性能优良(见表5),且具有较好的抗侵蚀及渗透能力(见表6)。

表5 优化后特种高铝砖的理化指标

表6 优化前后的特种高铝砖侵蚀及渗透数据

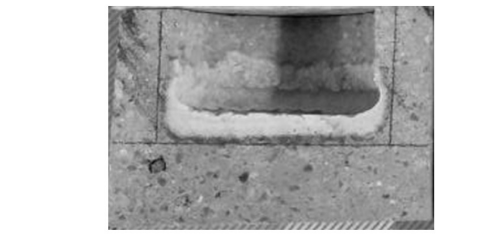

使用静态坩埚法对优化后的特种高铝砖进行抗侵蚀性能分析,具有良好的抗侵蚀能力,见图4。

图4 优化后的特种高铝砖静态坩埚法侵蚀试验断面4 产品的应用效果

(1)跟踪客户特种高铝砖使用情况,截至2021年5月,回转窑已经正常运行900 d,使用寿命大幅提高,使用中未出现因侵蚀、剥落、掉砖等现象造成停窑检修情况,生产效率及产品质量得到了保障,赢得了客户的高度认可。

(2)该特种高铝砖热导率适中并具有较好的挂窑皮能力,回转窑烧成带筒体表皮温度约240℃,比以前温度降低60℃左右。一方面防止筒体温度过高而引起的塑形变形,降低了回转窑运行安全风险;另一方面随筒体表面的散热损失的减少,不但实现了节能降耗的目的,而且工作现场环境得到改善。

(3)对已经使用900 d的特种高铝砖进行微观分析。通过对反应层放大56倍进行观察,利用EDS扫描分析,可以发现宏观下以Mg与Si为主的镁质料对特种高铝砖没有出现任何的渗透反应。

通过对用后特种高铝砖反应层与侵蚀层继续放大分析,发现在耐材反应层表面K、Na含量富集,形成液相保护层,避免耐材被进一步侵蚀。当对反应层放大300×时,可以清晰观察到耐材与镁质原料在运行过程中反应变化情况(左侧为原砖层,中间为侵蚀层,右侧为变质层)。通过测量发现,形成的液相保护层厚度约150~300μm。耐材内部未受到镁质原料的侵蚀与破坏,根据对该特种高铝砖的使用现状进行评估,使用寿命预计可达到5 a以上。

5 结语

通过静态坩埚法模拟使用温度及环境,对莫来石红柱石砖、高铝碳化硅砖、刚玉尖晶石砖、特种高铝砖4种类型铝硅系耐火材料进行抗镁质料侵蚀试验,经过对比分析,最终选择抗侵蚀性能良好、性价比优良的特种高铝砖。经客户实际生产使用,使用寿命大幅超过预期,且节能降耗明显,有效解决了窑炉使用寿命短的问题,生产效率及产品质量得到了保障,赢得了客户的高度认可。